Teste de Componentes Eletrônicos: Um Esporte Sem Contato

À medida que componentes e placas de circuitos eletrônicos estão ficando mais pequenos e mais potentes, o calor inerente pode causar danos significativos. A termografia de infravermelho identifica pontos quentes, possibilitando a melhoria do gerenciamento térmico e maiores avanços no design de placas de circuito.

Os componentes eletrônicos detestam o calor. É por isso que os criadores de sistemas eletrônicos procuram formas de manter os componentes frios enquanto os tamanhos dos dispositivos diminuem. À medida que os chips ficam menores e suas densidades dentro dos componentes crescem, o calor pode se tornar um problema real, não apenas para dispositivos usados na vida dos cidadãos comuns, mas também nas forças armadas. Neste último caso, o problema vai além do inconveniente, é uma questão de segurança. As forças armadas dependem da qualidade de seus componentes eletrônicos para manter a integridade das armas e dos sistemas de comunicação.

Os órgãos governamentais têm gasto fortunas para encontrar novas tecnologias de gerenciamento térmico para ajudar os criadores a fazer reduções substanciais no tamanho, peso e consumo de energia dos componentes eletrônicos e, assim, eliminar o problema da dissipação de calor.

Teste Com Contato X Teste Sem Contato

Um criador de placas VXI vinha experimentando um fluxo de retorno maior do que o normal e recebia reclamações sobre o superaquecimento das placas. Os engenheiros usaram a modelagem de simulação para determinar o local onde incluir dissipadores de calor e adicionar ventiladores para dissipar o calor. Eles também montaram termopares na placa durante as fases de teste e qualidade na esperança de identificar possíveis problemas no projeto. Com poucos resultados, eles finalmente consideraram realizar uma varredura das placas usando uma câmera de infravermelho.

Chris Bainter, Diretor Nacional de Vendas da FLIR nos EUA, diz que o infravermelho tem uma vantagem sobre os termopares. “Para começar, como você sabe onde montar os termopares se você não sabe onde estão os pontos quentes?”, pergunta ele. “Imagine montar centenas de sondas em uma placa. Não é realista e realmente nada eficaz.”

Bainter visitou o local de fabricação levando com ele uma câmera de infravermelho da FLIR. Depois de ligá-la e apontá-la para uma placa, os pontos quentes ficaram instantaneamente visíveis e não estavam sequer próximos dos dissipadores de calor, ventiladores ou termopares.

“Naquele primeiro instante, vimos a imagem térmica, soubemos exatamente onde estavam os pontos mais quentes na placa e quais chips estavam mais quentes”, diz Bainter.

Saber onde começar a tratar dos problemas é apenas o primeiro passo. O infravermelho também pode contribuir bastante na criação do sistema de gerenciamento térmico de uma placa de circuito. Para este projeto de placa específico, os engenheiros perceberam que seus ventiladores e dissipadores de calor não estavam montados perto dos componentes mais quentes. Isso levantou a questão: eles eram mesmo necessários? Ou melhor, os engenheiros incluíram no projeto peso adicional e consumo de energia usando componentes de gerenciamento térmico que já não eram necessários? Conhecer as verdadeiras propriedades térmicas e de dissipação de calor do dispositivo pode ser fundamental para melhorar os modelos de simulação, aprimorar o design geral e acelerar a fase de prototipagem rápida do ciclo de desenvolvimento.

Como Contabilizar o Encolhimento

À medida que o tamanho dos dispositivos continua a diminuir, os desafios relacionados ao calor aumentam. Imagine passar de uma placa VXI, que tem cerca de 9” x 13” (22,8 cm x 33 cm), para um dispositivo do tamanho de um smartphone com componentes individuais de alguns centésimos de mícron. É impossível acomodar um termopar para medir o calor em componentes com essas dimensões. A solução é anexar uma sonda RTD que é semelhante, mas menor que um termopar. Porem, mesmo essa sonda menor pode distorcer as medições de calor atuando como um dissipador de calor.

“É desafiador e talvez impossível medir a temperatura em dispositivos realmente pequenos usando formas com contato para medir a temperatura”, explica Bainter. “Quando eles se tornam pequenos demais, uma sonda pode afetar a capacidade de resposta térmica do dispositivo.” Nesses casos, é necessário utilizar uma forma sem contato para medição de temperatura, como as imagens de infravermelho.

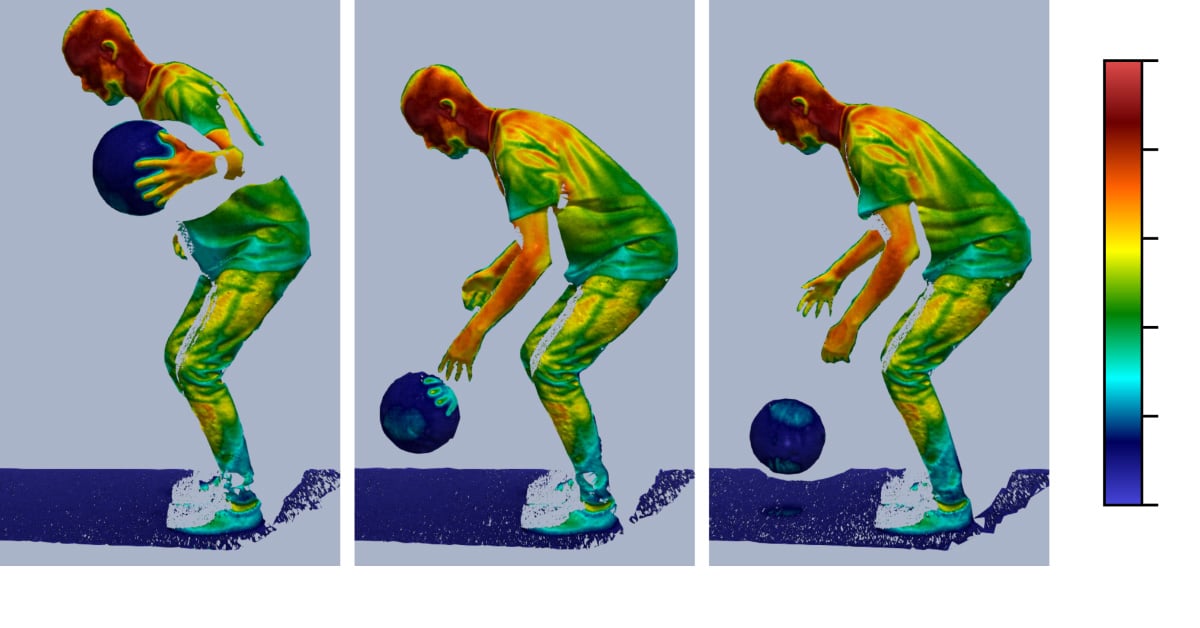

Outro uso comum de câmeras termográficas de infravermelho entre designers e fabricantes de componentes eletrônicos é a detecção de pontos quentes para análise de falhas. Nesse caso, medir as temperaturas absolutas não é tão importante quanto encontrar pequenos pontos quentes que estejam causando pequenos diferenciais térmicos. Esses pontos quentes podem ser indicativos de pontos de falha ou problemas com o dispositivo. Embora a geração de imagens térmicas passivas funcione bem, uma técnica chamada “Termografia Modulada” pode melhorar a sensibilidade da câmera em mais de 10 vezes, facilitando a detecção de pontos quentes pequenos e sutis.

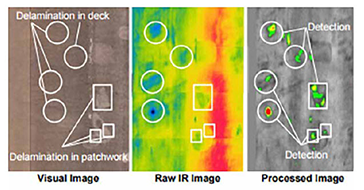

A inspeção por infravermelho também pode ajudar na garantia de qualidade ao identificar solda insuficiente. Se a solda for insuficiente, aumentará a resistência do circuito na junta da solda e, portanto, elevará a temperatura o bastante para ser detectada por uma câmera de infravermelho. Um circuito defeituoso aparecerá como um perfil de temperatura diferente de um circuito bom e isso pode ajudar a determinar se o circuito deve ser aprovado ou não.

O Custo com Termografia é Justificável?

A justificativa de custo com termografia está crescendo à medida que os componentes eletrônicos diminuem. As câmeras de infravermelho atuais oferecem uma resolução até 16 vezes maior que as câmeras usadas há dez anos e com quase o mesmo custo. Bainter acredita que, como os custos continuam baixando, as câmeras termográficas de infravermelho se tornarão em uma ferramenta de medição térmica padrão em todos os bancos de teste, juntamente com multímetros digitais, osciloscópios e analisadores de tensão. Os avanços tecnológicos também serão considerados.

No caso dos testes de inspeção de componentes eletrônicos, as imagens térmicas ainda têm oportunidades de progresso. Um desafio para as imagens térmicas é a correção da emissividade da superfície. Muitas placas eletrônicas têm componentes com emissividades variadas e algumas são brilhantes e, portanto, têm baixa emissividade. Isso faz com que elas sejam um desafio no tocante à medição de temperaturas absolutas. Técnicas como revestimentos de alta emissividade, subtração de imagens e mapeamento de emissividade são exemplos de formas de compensação.

Na subtração de imagens, o software do sistema de inspeção por infravermelho captura uma imagem antes que o dispositivo seja energizado para criar uma linha de base térmica. Essa imagem de linha de base é então subtraída das imagens subsequentes depois que o dispositivo é ligado, removendo, assim, os valores de temperatura estática refletida, deixando apenas os deltas de temperatura real devido ao aquecimento do dispositivo. A subtração de imagens remove com eficiência todos os pontos quentes térmicos aparentes causados por temperaturas refletidas estáticas errôneas de dispositivos de emissividade mais baixa e permite que você se concentre em pontos quentes térmicos reais gerados a partir do próprio dispositivo.

O Combate a Produtos Falsificados

Há oportunidades para o avanço da termografia em novas aplicações, como a detecção de produtos falsificados, que tem sido outro problema crescente nas aquisições para as forças armadas.

“Dispositivos falsificados que usam materiais mais baratos e designs copiados dos originais podem ter diferentes assinaturas térmicas dos originais, mesmo que, do lado de fora, pareçam semelhantes”, diz Bainter.

Esses dispositivos estão amplamente disponíveis a preços irrisórios pela Internet e, de acordo com um estudo do Government Accountability Office (GAO), peças eletrônicas fraudulentas de uso militar e suspeitas de falsificações podem ser encontradas em muitas plataformas de compra pela Internet. De fato, nenhum dos fornecedores apresentados ao GAO durante um estudo recente era legítimo. Depois de enviar solicitações de cotações, o GAO recebeu respostas de 396 fornecedores, dos quais 334 estavam localizados na China; 25 nos Estados Unidos; e 37 em outros países, incluindo o Reino Unido e o Japão. O GAO selecionou as primeiras ofertas mais baratas e todas as 16 peças foram enviadas por fornecedores na China.

A Recompensa

Com imagens de infravermelho, a parte complicada recai sobre o teste e identificação de um problema que antes era impossível de encontrar ou, pelo menos, difícil de localizar rapidamente. Para os fabricantes, a região de interesse seria as imagens que identificação uma falha no projeto, reduzindo os tempos de teste e o tempo de lançamento no mercado. Outra vantagem proporcionada pelas imagens térmicas é a de permitir que os engenheiros visualizem um mapa térmico completo da placa de circuitos, com valores de temperatura para cada pixel. Não existe uma preocupação com a montagem de termopares ou RTDs no local errado, o que levaria a leituras incorretas. As imagens térmicas mostram exatamente onde os pontos mais quentes estão localizados em uma placa.

E, claro, as imagens térmicas podem ser empregadas em muitos estágios do processo de pesquisa e desenvolvimento, além da simples imagem da placa de circuitos.